Kauçuk

Kauçuk, çok önemli ve yararlı bir maddedir. Tüm dünyada her yıl 12 milyon tonun üstünde kauçuk üretilir; bunun yaklaşık üçte biri doğal kauçuktur. Kalanı, petrolden elde edilen kimyasal maddelerle yapılan yapay (sentetik) kauçuktur.

Doğal kauçuk, kauçuk ağacının (Hevea brasiliensis) kabuğundan akan sütümsü özsudan (lateks) elde edilir. Bu ağacın en iyi yetiştiği bölgeler ekvatorun çevresidir. Doğal kauçuk yetiştiren başlıca ülkeler Brezilya, Nijerya, Liberya, Zaire, Güney Hindistan, Sri Lanka, Malezya, Endonezya, Tayland ve Filipinler’dir. Doğal kauçuk üretimi plantasyonların (büyük çiftlikler) yanı sıra küçük çiftliklerde de gerçekleştirilmektedir.

Yapay kauçuk ise, çoğu ülkede petrol arıtma tesislerinin yakınlarında kurulan fabrikalarda üretilir. 100’ün üzerinde değişik yapay kauçuk türü vardır; ama bunlardan yalnızca üç türü büyük miktarlarda üretilir.

Kauçuk esnek bir maddedir; gerildiğinde kendi uzunluğunun birkaç katı kadar uzatılabilir ya da sıkıştırıldığında biçimi değiştirilebilir, ama serbest bırakıldığı zaman gene başlangıçtaki biçim ve boyutlarını alır. Kauçuğu bu kadar yararlı bir madde haline getiren de başka hiçbir maddede bulunmayan bu özelliğidir.

Güney ve Orta Amerika’da Maya uygarlığından kalan kalıntılarda en az 900 yıllık ham kauçuk topakları bulunmuştur. Avrupa’ya kauçuk konusundaki ilk bilgileri getiren Kristof Kolomb’tur. Kolomb, Haiti Yerlileri’ni “ağaç sakızından yapılmış bir topla oyun oynarken görmüştü.

18. yüzyılda iki Fransız botanikçi, François Fresneau ve Charles de la Condamine, uzunca bir süre Güney Amerika’da kaldılar. Kauçuk ağacını ilk tanıtan 1730’da Fresneau oldu. Amerika Yerlileri kauçuk ağacına, “ağlayan ağaç” anlamında cahucho diyorladı; Fresneau da bu ağaçtan çıkan maddeyi caoutchouc olarak adlandırdı. La Condamine, 1736’da Paris’e kauçuk örnekleri gönderdi ve Yerliler’ in kauçuktan nasıl ayakkabı, savaş kalkanı ve şişe yaptıklarını, ayrıca bu maddeden su sızdırmaz malzeme olarak nasıl yararlandıklarını anlattı. Yaklaşık 30 yıl sonra İngiliz kimyacı Joseph Priestley, kauçuğun silgi olarak kullanılabileceğini buldu.

19. yüzyılın ortalarına kadar kauçuk az bulunan ve pahalı bir madde olarak kaldı; ama sonunda kauçuk sanayisi gelişmeye ve bu maddeden pek çok yararlı eşya yapılmaya başlandı. Kauçuk başlangıçta yalnızca Güney Amerika’dan ve özellikle de Brezilya’dan sağlanabiliyordu; buralardaki üretim de sanayinin gereksinimlerini karşılamaya yetmiyordu. Kauçuk ağacı tropik ormanlarda yabani biçimde yetişiyordu ve lateks elde etmek için çoğu kez bu ağaçlar yok ediliyordu.

1876’da Henry Wickham, 70 bin kauçukağacı tohumu topladı; bunları Londra’nın yakınlarındaki Kew’daki Krallık Botanik Bahçeleri’ne getirdi ve tohumların limonluklara ekilmesini sağladı. Bunlardan yaklaşık 3.000 fide elde edildi ve fidelerin büyük bölümü Asya’daki, özellikle Sri Lanka’daki botanik bahçelerine gönderildi. Bu arada 11 kadar fidenin de Malezya’ya ulaştığı sanılıyor. İşte 1877’den beri bu ülkede yetişmiş olan yüz milyonlarca kauçukağacı bu 11 fideden üremiştir.

Önceleri yeni ağaçlardan elde edilen kauçuk miktarı çok düşük düzeyde kaldı; ama 1889’da Singapur’daki botanik bahçelerinin yöneticiliğine getirilen Henry Nicholas Ridley, yeni bir lateks elde etme yöntemi geliştirdi ve bunun üzerine kauçuk üretimi hızla artmaya başladı. Böylece Güneydoğu Asya’daki plantasyonlardan elde edilen kauçuğun önemi, Güney Amerika’dan gelen yabani kauçuğa göre giderek arttı. 1907’de plantasyon kauçuğu dünyadaki toplam gereksinmenin yüzde 5’ini karşılarken 1914’e gelindiğinde bu oran yüzde 50’nin üzerine çıkmıştı. Bütün dünya kauçuğunun ancak küçük bir miktarı Brezilya’dan gelmektedir. Ağaçları hızla yok eden bir yaprak hastalığı Güney Amerika’da kauçuk yetiştirmenin önünde duran en büyük güçlüktür.

Kauçuk ağacının Yetiştirilmesi

Doğada pek çok bitki kauçuk lateksi üretirse de bunların içinde en önemlisi olan ve en katışıksız ürünü veren kauçuk ağacıdır. Tropik ormanlara özgü bir bitki olan ve çok çabuk büyüyen bu ağaç ortalama 15-18 metreye kadar boy atar. Kauçuk ağacı üretiminde ağaçlar “göz aşısı” yöntemiyle çoğaltılır. Bunun için, seçilen anaç kauçuk ağacı fidanları birkaç aylık olduklarında kabuklarının küçük bir bölümü soyulur ya da açılır ve kauçuk veriminin yüksek olduğu bilinen bir ağaçtan kesilen tomurcuklu bir parça, bu bölüme yerleştirilerek sıkıca bağlanır. Tomurcuk gelişerek yeni bir gövde verdikten sonra anaç fidanın tepesi kesilir. Böylece tomurcuğun alındığı ağacın verimine eş verimlilikte yeni ağaçlar elde edilir. Bu konuda ulaşılan son gelişmelerden biri ise ağacın yaprak hastalıklarına ve rüzgâra dayanıklı taç bölümüyle yapılan aşılamadır.

Botanikçiler yaptıkları yoğun araştırmalarla daha verimli ağaçlar elde etmeyi başarmışlardır. Örneğin 20. yüzyıl başlarında kauçuk plantasyonlarındaki verim, genellikle hektar başına yaklaşık 250 kilogramken, bu rakam bugün 1.000 kilograma, hatta bazen 2.000 kilograma kadar çıkabilmektedir.

Aşılanmış ağaçlar yaklaşık bir yaşındayken fidanlıklardan asıl yerlerine aktarılır. Hektar başına önce 350 fidan dikilir, daha sonra bunlar seyrekleştirilerek 270 ağaca kadar inilir. Ağaçlardan beş yaşından sonra ürün alınmaya başlanır; verimliliği 15 yaşına kadar giderek artan her bir ağaç en çok 30 yaşına kadar ürün verir. Daha sonra ömrünü tamamlayan bu ağaçlar sökülerek yerine yenileri dikilir.

Doğal Kauçuk

Lateks asıltı halde bulunan küçük kauçuk parçaları içerir. Bu sıvı ağacın sert dış kabuğu ile içteki büyütkendoku katmanı arasında, ince tüp katmanları halinde bulunur ve Ridley’in geliştirdiği akıtma yöntemiyle toplanır. Bu, hüner isteyen bir işlemdir; önce bir bıçakla ağacın kabuğu, büyütkendokuya zarar vermeden dikkatle sıyrılır. Bu yöntemle ağacın gövdesinde açılan yarık, soldan sağa aşağıya doğru eğiktir; böylece ağacın gövdesini sarmal biçimde aşağıdan yukarıya doğru saran lateks damarlarından olabildiğince büyük bir bölümü kesilmiş olur.

Akıtma işlemi, lateks akışının en hızlı olduğu, sabahın erken saatlerinde gerçekleştirilir; ama kesim işleminden birkaç saat sonra lateks pıhtılaşır ve yarık kapanır. Kauçuk plantasyonlarında çalışan her işçi günde yaklaşık 400 ağaca yarık açar ve bunların hepsine akıtma işlemini uyguladıktan sonra ilk ağaca döner ve kaplarda biriken lateksi toplamaya başlar. Her ağaç yaklaşık 150 gram lateks verir; bunun üçte biri kauçuktur. Her ağaçtan günaşırı lateks alınır.

Toplanan lateks daha sonra fabrikaya götürülerek burada elekten geçirilir, sulandırılır ve içi seramik tuğlalarla kaplı uzun, yayvan teknelere doldurulur. Daha sonra malzemeye seyreltik formik asit ya da asetik asit (sirke) çözeltisi eklenerek karıştırılır ve böylece kauçuk parçacıklarının birbirine yapışarak pıhtılaşması, yani topaklaşması sağlanır. Beyaz, yumuşak, hamura benzeyen bir madde olan pıhtılaşmış lateks, çamaşır makinelerindeki merdanelere benzeyen silindirlerin arasından geçirilerek suyu sıkılır ve ince yaprak haline getirilir. Daha sonra yapraklar kapalı bir bölmeye asılarak odun dumanında yaklaşık üç gün kurutulur. Bu işleme “tütsüleme” denir.

1965’e kadar kauçuk hemen hemen tümüyle bu yöntemle üretildi; bu tarihten sonra ise daha modern bir yöntem uygulanmaya başlandı. Bu yöntemde, pıhtılaşmış lateks küçük kırıntılar halinde öğütülür ve tel sepetlere doldurularak sıcak hava tünellerinde kurutulur. Bu kurutma işlemi yalnızca iki saat kadar sürer; daha sonra kurutulmuş kırıntılar balyalar halinde preslenir ve blok kauçuk olarak satışa çıkarılır.

Bunların dışında bir de krepleme işlemi vardır. Bu yöntemde pıhtılaştırılmış ıslak yapraklar iki merdaneli yıkama haddesinden geçirilir. Bu merdaneler farklı hızlarda çalışır ve böylece kauçuğun yüzeyi pürüzlendirilir ve kırışıklar oluşturulur. Bu işlem sırasında kauçuğun üzerine su serpilir. Böylece elde edilen renkli krep kauçuk daha sonra dumansız bir ortamda kurutulur. Krep kauçuk tütsülenmiş yapraklara göre daha açık renklidir.

Doğal kauçuğun yaklaşık yüzde 10’u lateks olarak satılır. Bunun için lateks, önce pıhtılaşmasını önleyici bir kimyasal maddeyle, genellikle de amonyakla işlemden geçirilir; sonra, santrifüj denen özel makinelerde, çok yüksek hızlarda döndürülür. Bu, kauçuk parçacıklarının çevreye doğru savrularak bir araya toplanmasını ve böylece lateksin yoğunlaşarak krem kıvamına gelmesini sağlar; topaklardan ayrılan su pompalanarak atılır. Böylece yoğunlaştırılan lateksin artık yüzde 60’ı kauçuktur ve varillerle ya da özel deniz tankerleriyle kauçuk fabrikalarına taşınır.

Yapay Kauçuk

Bilim adamları doğal kauçuğa benzeyen bir madde elde etmek için yıllarca uğraştılar. 1826’da Michael Faraday, kauçuğun bir hidrokarbon bileşiği, yani yalnızca karbon ve hidrojen atomlarından oluşmuş bir kimyasal madde olduğunu keşfederek ilk önemli adımı attı.

I. Dünya Savaşı (1914-18) sırasında Almanya’nın doğal kauçuk kaynakları kesildi. Ama, Alman kimyacıları “metil kauçuğu” adını verdikleri kauçuğumsu bir madde elde etmeyi başardılar; ne var ki, bu madde ne kauçuk kadar kullanışlı, ne de onun kadar ucuzdu. 1920’lerde ve 1930’larda doğal kauçuğun çok ucuz olmasına karşın kimyacılar, benzer maddeler yapmanın yollarını araştırmayı sürdürdüler. Kauçuğun, bir zincirin halkaları gibi, özdeş birimlerden oluşan, çok uzun bir molekül olduğu keşfedildi ve buna “polimer” adı verildi (bak. POLİMER). Zamanla bu zincirin nasıl oluştuğu da bulundu ve daha nitelikli yapay kauçuk üretim teknikleri geliştirildi.

1931’de ABD'li kimyacı Julius Arthur Nieuwland polikloropren olarak adlandırdığı bir kauçuk yaptı. Bu madde yağda bırakıldığında doğal kauçuk kadar şişmiyordu; bu özelliğinden ötürü polikloropren, yağla çalışan makinelerin hortum ve keçelerinin üretiminde kullanılmaya başlandı. 1933’te iki Alman kimyacı stiren-bütadien kauçuğunu geliştirdiler; stiren-bütadien kauçuğu piyasada kısaca SBR olarak bilinir.

Yapay kauçuk üretiminde en büyük gelişme II. Dünya Savaşı (1939-45) sırasında sağlandı. Japonlar doğal kauçuk üreten ülkeleri ele geçirince Müttefikler’in kauçuk kaynakları kesildi. Buna karşılık üretilmekte olan binlerce askeri araç ve uçağın tekerlek lastikleri için kauçuğa gereksinim vardı. ABD hükümeti, yapay kauçuk üretim tekniklerinin geliştirilebilmesi amacıyla yüzlerce kimyacı görevlendirdi. Bu kimyacılar, özellikle tekerlek lastikleri için en iyi yapay kauçuk olan stiren-bütadien kauçuğu üzerinde çalıştılar ve önemli başarılar elde ettiler; yapay kauçuk üretimi 1940’ta 2.000 ton iken bu rakam 1942’de 669 bin tona yükseldi.

Savaştan sonra plantasyonlarda yeniden doğal kauçuk üretilmeye başlandı, bunun üzerine bazı yapay kauçuk üretim tesisleri kapandı. Ama, otomobil üretimindeki hızlı artış kauçuğa olan gereksinimi daha da artırdı ve doğal kauçuk üretimi bunu karşılayamaz duruma geldi. 1960’ların başlarında yapay kauçuk üretimi doğal kauçuk üretimiyle aynı düzeye geldi, bugün ise onun iki katma ulaştı. Bu dönemde pek çok başka kauçuk türü geliştirildi; bunlardan birisi, doğal kauçukla tamamen aynı özelliklere sahip olan poliizopreri’dir. Ama SBR dışındaki bütün yapay kauçuklarda olduğu gibi, poliizopren üretimi de doğal kauçuk üretiminden daha pahalıya gelmektedir. Çünkü, bunların hepsi ham petrolden elde edilmektedir; ham petrol ise fiyatı giderek artan ve kaçınılmaz olarak da sonunda tükenecek olan bir maddedir.

Yapay kauçuk üretiminde uygulanan kimyasal tepkimeler çok karmaşıktır. Önce, ham petrol damıtılarak, nafta ve öteki hidrokarbonlar elde edilir. Daha sonra bunlar, kraking denen kimyasal bir işlem uygulanarak küçük moleküllere ayrılır; bu moleküllerden yararlanılarak kauçuk ve plastik gibi pek çok petrokimya ürünü hazırlanabilir. İşte, bu küçük moleküllerin yapay kauçuk üretiminde kullanılacak bölümü ayrılarak kauçuk üretim tesisine gönderilir.

SBR yapımında kullanılan stiren ve bütadien, önce büyük tanklarda depolanır ve buradan gerektiği kadarı alınarak reaktörlere yani tepkime kaplarına pompalanır. Reaktörler büyük silindirler biçimindedir; stiren ve bütadien burada başka kimyasal maddelerle basınç altında birleştirilerek karıştırılır ve soğutulur. Reaktörlerdeki tepkimeyi hızlandırmak için malzemeye katalizör denen özel kimyasal maddeler katılır, ayrıca bu karışımı sıvı asıltı haline getirmek için reaktöre sabun çözeltisi pompalanır. Sıvı asıltı halindeki stiren ve bütadien molekülleri, birbirleriyle birleşerek, uzun kauçuk moleküllerini oluşturur ve molekül zinciri belirli bir uzunluğa geldiğinde tepkimeyi durdurmak için reaktöre bu kez başka bir kimyasal madde katılır. Tepkimeye girmemiş olan stiren ve bütadien toplanıp ayrıldıktan sonra geriye kalan SBR lateksi ya depolama tanklarına pompalanır ya da pıhtılaştırılarak topaklanır. SBR topakları yıkanır, kurutulur ve balyalanır.

Kauçuk Ürünleri

Ham kauçuk pek işe yaramaz. İlk aşamada elde edilen doğal ham kauçuk sert bir maddedir ve bütün kauçuklar gibi, soğukta daha da sertleşir, sıcaktaysa yumuşar ve yapışkanlaşır. Bu nedenle ham kauçuk, ancak 19. Yüzyılda ayrıştırma yöntemlerinin geliştirilmesinden sonra çeşitli eşyaların yapımında kullanılmaya başlandı. İskoç Charles Macintosh, 1832’de yağmurluk yapımında ham kauçuktan yararlanmanın bir yolunu buldu. İki kumaş arasına kauçuk çözeltisi yayarak hepsinin üstünden ağır bir ütü geçirdi ve böylece arasına kauçuk doldurulmuş bir tür kumaş elde etti. Bu kauçuklu kumaştan yapılmış yağmurluklar çok tuttu; ama gene de fazlaca kullanışlı değildi, çünkü dikiş yerlerinden içeri su sızıyor, sıcak havalarda da kauçuk dışarı akıyordu.

Hemen hemen aynı sıralarda, Thomas Hancock adlı bir İngiliz Londra’da ilk kauçuk fabrikasını kurdu. Hancock, icat ettiği bir makinede sert, ham kauçuk parçalarını merdaneler arasından geçiriyor ve dış yüzeyi sivri uçlarla kaplı bir merdanenin yardımıyla kauçuğu yumuşatıyor ve işlenebilir hale getiriyordu. Daha sonraları kauçuğu çeşitli kimyasal maddelerle işleyerek niteliklerini iyileştirme teknikleri de geliştirildi.

ABD’de Connecticut’lı Nathaniel Hayward, kauçuk-kükürt karışımının, güneş ışığı altında yüzeyinin yapışkanlığını yitirdiğini keşfetti. Bunun üzerine “güneşlendirme” denen bir yöntem geliştirdi ve 1839’da bu buluşunun patentini aldı. Bir başka Connecticut’lı mucit, Charles Goodyear ise, kauçuk ve kükürtün karıştırıldığını duyunca, Hayward’ın patent hakkını satın aldı. Goodyear, kauçuğun kaynar kükürt içinde erimediğini, yalnızca kavrulduğunu ve bu işlemden sonra, ham kauçuktan daha dayanıklı ve daha esnek hale geldiğini buldu. En iyi kauçuğu elde etmek için kavrulma işleminin uygun bir noktada durdurulması gerektiğine karar verdi. Kauçuktaki en uygun değişimi sağlayan sıcaklığı buluncaya kadar denemelerini sürdürdü. Goodyear, vulkanlama denen bu kükürtle sertleştirme yönteminin patentini 1844’te aldı; bu buluşu, bütün kauçuk üretim tarihinin en önemli keşfiydi.

Goodyear, içinde kireç, magnezyum ya da üstübeç (bazik kurşun karbonat) gibi inorganik maddelerin bulunduğu kauçuk-kükürt karışımlarının daha çabuk sertleştiğini de buldu. Tepkimeyi hızlandıran ve etkinleştiren bu katalizörler bugün de kullanılmaktadır. Goodyear’in oğlu Nelson, kauçuğu, ağırlığının üçte biri ile yarısı kadar arasında değişen bir miktarda kükürtle birlikte ısıtarak, ebonit denen sert kauçuğu elde etti. Pipo sapları ve bilardo topları ebonitten yapılır.

Vulkanlamanın kauçukta ne tür bir yapısal değişikliğe yol açtığı ancak 1940’ta anlaşıldı. Kauçuk, hepsi birbirine dolaşmış uzun molekülleriyle, bir makarna yığınına benzetilebilir. Eğer çok sert çekilirse moleküller kopup birbirinden ayrılabilirler; bu açıdan kauçuk çok dayanıklı değildir. Kükürt atomları pek çok yerde kauçuk molekülleri üzerinde birleşerek, bu moleküler arasında çapraz bağlar oluşturabilir; böylece moleküller kopmadan gerilebilir, yani esneklik özelliği kazanır.

Son yıllarda, kükürt kullanılmasını gerektirmeyen vulkanlama yöntemleri bulunmuştur. Örneğin, ham doğal kauçuk yaprağı, azotlu bir ortamda, yüksek hızlı elektronlara ya da katot ışınlarına tutularak, tam anlamıyla dayanıklı ve esnek bir yapıya kavuşturulabilir.

Kauçuk fabrikasında, ham kauçuk tartılır ve özel bir karıştırma makinesine konur; bu makine, içinde çeşitli biçimlerde metal merdaneler bulunan kapalı bir kaptır. Bu kabın ve merdanelerin suyla soğutulması gerekir; çünkü karıştırma işlemi bir miktar ısı oluşturur. Karıştırıcıda uygulanan işlem, kauçuğun yumuşamasını sağlar; burada içine kimyasal maddeler katılan malzeme iyice karıştılır. Kauçuğa, dayanıklılığını artırmak ve daha az aşınmasını sağlamak amacıyla genellikle karbon karası katılır. Oksijen, kauçuğun molekülleri arasındaki belirli bağları zayıflatır ve malzeme bunun sonucunda özelliğini yitirir; bu etki, özellikle güneş ışığı altında şiddetlenir. Karbon karası, ürünün siyah bir renk kazanmasını sağlar ve böylece güneş ışığının malzemeye işlemesi güçleşir. Kükürt, genellikle karıştırıcıda katılmaz; çünkü karıştırıcıdaki ısı, vulkanlamayı olumsuz yönde etkiler. Kükürt kauçuğa ayrı bir yerde ve daha düşük bir sıcaklıkta katılır.

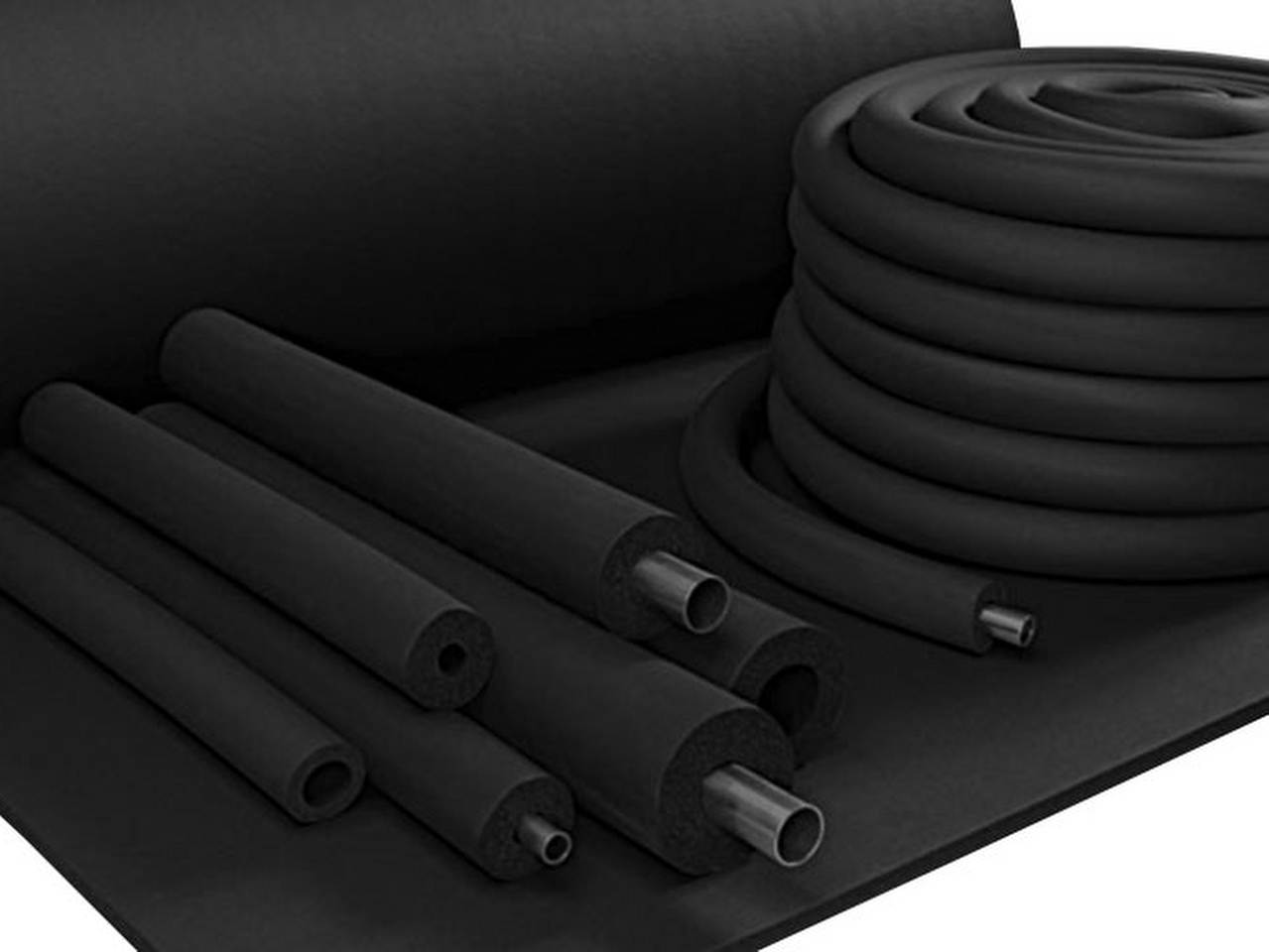

Karıştırıcıdan çıkan ve kauçuk “karışımı” olarak adlandırılan malzeme yumuşaktır ve vulkanlamadan önce istenen biçime getirilebilir. Kauçuk karışımı, otomobil lastiklerinin, sıcak su şişelerinin ve pek çok kauçuk ürününün yapımında olduğu gibi bir kalıp içinde sıkıştırılarak biçimlendirilir. Kauçuk borular ya da kapı ve pencere fitilleri, karışımın, biçim verilmiş bir delikten ya da benzeri kalıplardan basınç altında geçirilmesi yoluyla üretilir. Yaprak ya da levha halindeki kauçuk, karışımın, “kalender” denen bir makinenin merdaneleri arasından geçirilmesiyle elde edilir.

Kauçuğun dayanıklılığını artırmak için, içine bez ve tel gömülebilir. İngiltere’de Robert William Thomson, arabalarda kullanılmak üzere icat ettiği ve 1845’te patentini aldığı havayla şişirmeli tekerlek lastiğini yaparken kauçukla birlikte, kord bezinden yararlandı. 1892’de, bisiklet lastiklerinde, kauçuğa sarmal tellerin gömülmesi düşüncesi ortaya atıldı. Kord beziyle ya da telle güçlendirilmiş kauçuk ürünleri hem esnektir hem de özgün biçimlerini korur.

Paket lastiği gibi bazı esnek kauçuk malzemeler doğrudan doğruya lateksten yapılır. Lateks, hava püskürtülerek çırpılırsa, köpüksü bir malzeme oluşturabilir; bu da kalıplanarak, minder yapımında ve yer döşemelerinin arka yüzlerinin kaplanmasında kullanılabilir.

Kauçuğun Kullanıldığı Yerler

Kauçuğun kullanılmadığı pek az sanayi dalı vardır. Üretilen kauçuğun yüzde 60’tan çoğu, bisiklet lastiklerinden dev kazı makinelerinin lastiklerine kadar değişen pek çok lastiğin yapımında kullanılır. O kadar çok otomobil lastiği üretilmektedir ki, eskimiş lastiklerin ne olacağı konusu tam bir sorun haline gelmiştir. Eski lastikler, enerji elde etmek için yakılabilir ya da kauçuklarını geri kazanmak için kimyasal işlemlerden geçirilebilir; ama, lastiğin içinde yer alan çelik ve öteki malzemeler bu tür yöntemleri zorlaştırmakta ve pahalılaştırmaktadır. Kauçuğu geri kazanmak için en yaygın uygulanan yöntem 1899’da geliştirilmiş olan bir alkali yöntemidir. Bu yöntemde, öğütülmüş hurda lastik, seyreltik kostik çözeltide ısıtılır; ardından yıkanarak, içerdiği dokuma maddelerindeki selüloz ve kostik uzaklaştırılır. Daha sonra kurutulur ve merdanelerin arasından geçirilerek yaprak ya da levha haline getirilir.

Otomobil lastiklerinde kullanılan kauçuğun bükülebilir, esnek, dayanıklı ve aşınmaya karşı dirençli olması gerekir. Su ve yağ hortumlarında, tıpta ve cerrahide kullanılan ince borularda, şişme bot ve balonlarda, her yıl milyonlarca kullanılan iş ve ameliyat eldivenlerinde büküle bilirlik özelliği önde gelir. Kauçuk bantlarda, iç çamaşır ve çorap lastiklerinde, boru hatları ve makinelerde, su ya da yakıt sızıntısını önleyen contalarda kauçuğun esneklik özelliğinden yararlanılır. Köprü ve binalarda titreşimi ve gürültüyü azaltmak için kullanılan kauçuk yapı elemanlarında ise dayanıklılık özelliği önem kazanır.

Havaalanı, terminal binaları ve otellerdeki yer kaplamalarında, yürüyen merdivenlerde ve taşıyıcı bantlarda kauçuğu uzun ömürlü kılan, aşınmaya karşı direnç özelliğidir. Tenis ya da golf toplarında kauçuğun geri sıçrama özelliğinden yararlanılır; aynı özellik, gemilerde, otomobillerde kullanılan tamponlarda da önemlidir.